[关键词]: 筛网堵塞 敞开式吸鼓转网论文发表

1、引言

烘丝机排潮系统是保证出口水分、烟丝填充值等关键指标的主要基础条件。针对烟草制丝线SHD37型烘丝机的排潮系统在使用过程中,存在排潮效果不佳,烘丝机效能不能充分发挥的问题,通过改进烘丝机的排潮系统及气流加热方式,改变烘丝机排潮系统和气流加热方式的现状,从而突破制丝生产线除尘设备终端造成排潮及送风系统效果不好的弊端,改进后,使烘丝机旋转筛网筒金属网表面保持清洁状态,最大限度的防止烟丝和灰尘堵塞网孔而影响排潮、除尘效果;改进后使送风系统更加合理,设备效能显著提高,大大提高烘丝机综合效益。

2、造成烘丝机排潮效果不佳相关论文发表的研究现状

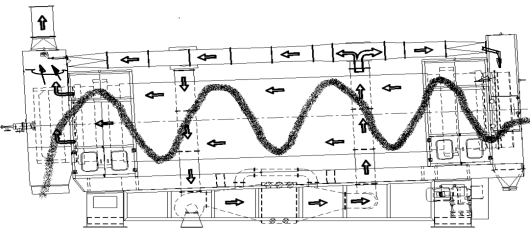

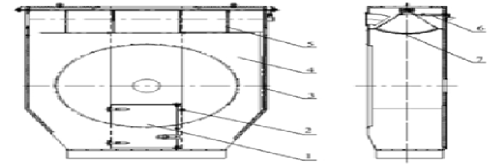

SH37D型烘丝机型滚筒管板式烘丝机属单滚筒低温低强度干燥设备,它以蒸汽作为热源,以电动机作为动力源,其工作原理如图 1所示(空心箭头表示风向,喷漆线表示物料)。

图1 SH37D型滚筒管板式烘丝机工作示意图

烟丝经加温加湿后由振动输送机送入由蒸汽加热的烘丝筒内。烘丝筒轴线与水平面成 2.5°的倾角,并由电动机带动旋转,同时热风系统将热风从进料端送入烘丝筒内,烟丝随着烘丝筒的转动,在重力和热风推力的作用下,不断翻滚下滑,与筒体加热器及热风充分接触,达到烘丝目的并从出料端排出。热风系统在烘丝过程作用为:确保烟丝上下翻滚,使烟丝受热均匀,水分偏差减小,快速干燥烟丝和排除过程中产生的粉尘和水蒸气,起到复合干燥的作用;另外一路热风进入后室气尘抽箱,对排潮空气进行补偿,提高露点温度,杜绝结露现象的作用。在出料端的上部设有排潮系统,烟丝蒸发的水份和细微粉尘通过滤尘装置过滤,经排潮罩排到集尘系统,排潮系统并起到稳定烟丝水分的作用。

针对烘丝机的特点和在实际生产中出现的问题,项目组首先进行相关资料的调查研究,与同行及主机制造厂交流、咨询了解到:

在加热模式上,目前各烟厂使用有进口的和国产的烘丝机,在操作模式上,烘丝机都是采用选定好的顺流或逆流加热模式,目前烘丝机以顺流模式为主流加热模式,其他烟厂有将逆流加热改为顺流的情况。热风都是直接经前室筒口处送风的。

在排潮系统上,针对提高排潮效果采取的措施主要有以下几种形式:改进压缩空气管路系统,在原管路中增加储气罐,为喷吹装置提供充足气源;在管路中增加气动薄膜阀,对电气控制程序导入和修改,实现对电磁阀的控制,并加入延时控制,保证气动薄膜阀的准确工作,保证喷吹装置的气源稳定;利用钢管制作转笼外部的吹扫装置,利用压缩空气吹扫转笼的金属网。以上仅对清扫气源方面的局部改进,结构缺陷没有解决。

过滤装置结构方面:目前各烟厂排潮系统采用的过滤装置从结构形式上主要有:圆筒式转网,固定式半圆弧式装网及排链式转网。圆筒式转网,其清扫无死角,但不易拆卸;固定式半圆弧式通过摆动的压缩空气对网孔进行疏通,该装置能对网孔进行疏通,不能进行外表面清洁,且筛板最大长宽固定,造成通风面积小,筛板筛网粘附严重;排链式转网其清扫覆盖面积过大,主要采用毛刷清扫,一般适用于增温增湿类滚筒,便于清洁。

目前过滤装置的筛网形式主要有钢丝筛,圆孔筛,蜂巢筛。钢丝筛的原理:钢丝编织而成,其内外表面凹凸不平,钢丝之间容易将物料夹住;不易清洁疏通;网孔呈正方形状排列,通过物料大小不恒定。

圆孔筛原理:钢板激光打孔而成,其内外表面光滑,便于孔疏通清洁;网孔呈圆形排列,通过物料大小恒定。蜂巢筛原理:钢板激光打孔而成。其内外表面光滑,便于孔疏通清洁;网孔呈六边形排列,通过物料大小不恒定。其针对不同物料颗粒大小,粘附度应用于不同行业。

因而项目组从烘丝机的原理出发,分析影响烘干水份稳定、排潮效果的因素,结合我厂烘丝机转网的结构及筛网的形式,设计一套新型排潮系统,优化加热送风形式,以提高过程控制稳定性,及设备烘干效果综合效能。

3、存在的问题

结合我厂SH37D型烘丝机,在实际生产使用过程中发现该烘丝机存在以下问题:

3.1、热风加热方式结构设计存在问题

(1).SH37D型烘丝机原设计有采用逆流方式加热时的滤网筒体,但是在进料口端没有排潮系统,当热风从后室出料端进气,从前室排气,前室的潮气无法正常排出,只是通过下部集尘筒集尘,无法实现正常的逆流加热功能。而且由于烘丝筒前室端加装滤网筒,滤网筒不仅没有发挥作用,而且其丝网孔粘料积灰结垢,漏下的灰尘还要在下部设集灰筒集灰,而且滤筒网积附物料及落到集尘装置的灰尘不易清理,长时间积垢变质,还会对产品质量造成影响。在前室下部积灰筒还要定期进行人工清理,增加了工人劳动强度。

(2).SH37D烘丝机采用顺流加热时,热风从前室上部经滤网筒间接进入烘筒,由于前室滤网筒担负进料口处潮湿的物料输送作用,筒壁的网孔很容易被细小物料堵塞,从而使从前室上部热风气流进入烘筒内受到阻碍,随着堵塞严重程度,过风量逐渐减少。实际使用的有效风量远远低于设定的风量,热风效率降低。为了弥补热风热量不足,要增加筒体热蒸汽量,造成烘丝水分不稳定,热蒸汽的能耗增加,也影响了烘干质量。该烘丝机前室送风方式影响烘丝质量的一大不利因素。

3.2、论文发表中排潮系统存在问题及分析

本厂烘丝机过滤装置采用的是半圆弧转网模式,对烘丝机进行质量检查时发现,在来料水分处于正常值时,筒壁温度与蒸气压力成正相关关系,筒壁温度调节正常;操作模式,按照设备性能要求,在生产过程中热风温度,热风风机频率和排潮开度保持不变,但在排查过程中,发现后室上方有水滴溢出。转网有大量粉尘堵塞,沿排潮罩壁有变质黑色液体渗出。分析原因: 烘丝机烟丝的温度和水份控制是通常采用蒸汽和热风分别对烘丝机筒壁对烟丝进行加温的方法,把烟丝过高的水份和杂气蒸发出来,通过排潮系统排出筒外。排潮关系到筒内温度,湿度的平衡。过小的排潮风,会导致蒸汽外溢,也会导致筒内湿容量过大,筒内烟丝水份排不来,排潮罩有冷凝水滴落情况,假如罩内有变质的积垢,冷凝水会掺杂污垢形成黑水渗出沿器壁渗出,造成水渍烟和影响烟丝质量。排潮风量过大,会导致筒内热湿度的降低,造成蒸汽耗量增大,和卷曲值降低,大量细微物料被抽到除尘管道,造成原料浪费和增加滤网、管道阻塞的概率。所以排潮系统也是影响烘丝机性指标的一个重要因素。

SH37D烘丝机造成排潮罩冷凝水滴落可以判定为半圆弧转转筒网和滤网堵塞引起。半圆弧网虽能从内部对网孔进行断续吹扫,但不能进行外表面清洁,半圆筛板最大长宽固定,通风面积小,导致网孔风速过高,粉尘吸附堵塞网孔,造成排潮风量不足,排潮罩水蒸气冷凝,滴落。另外,半圆弧排尘网清理不便,清理难度大,如果没有及时清理,灰尘聚集到一定程度就会掉落入烟丝。还有半圆弧排尘网背面灰尘不利于清扫,有死角,且位置过高,筒内高温,位置狭窄,不便清扫,造成污垢及聚集变质,低落黑水。

因此,设计一款传动介质清洁,结构紧凑,便于维护的新型机构是我们着手研究的课题。

4、改进方案确定和实施

以目前烘丝机排潮系统为立足点,辅以热风系统进行设计与应用,来提高烘梗丝机CPK达标率。。

4.1、SH37D热风系统的改进设计

烟丝的出口温度和水份是由烘筒筒壁温度、转速、热风量和温度、排潮系统综合作用的结果。在物料进入烘丝机时,由于筒壁的温度很高,达150度以上,高湿低温的烟丝迅速加热,产生大量的热蒸汽,在进口处聚积产生蒸汽压,在进料口热风压力不足于克服蒸汽压时,就会在筒口处产生蒸汽外溢到前罩,产生冷凝水,出现滴漏现象,筒内的热蒸汽有些又吸附到烟丝上,重复增加后续蒸发烘干时间。不仅蒸汽的耗量增加,烟丝的烘干质量也受到影响。通过对烘丝机的原理及结构特点,结合本厂烘干物料参数,经过试验,适当降低烘干筒的筒体温度,从150度降到130 度,降低进口烟丝的热蒸汽压,减少热蒸汽的产生,适当提高前罩进风口的风量,热风压大于筒内热蒸汽压,热湿气顺着物流方向流向出口,同时热风量的提高,降低筒内的湿容量,热蒸汽迅速排出,也能使烟丝均匀受热,同时在出料口处的排潮风保证一定的风量和温度,对湿热蒸汽加热,保证减少冷凝水的结露。往往很多单位注重对调节筒壁温度和筒体转速方法控制烟丝水份,对热风量和温度及排潮对烟丝质量的调节作用忽视或者处理不当,造成水份的不达标,烟丝存在水滴和污垢块的普遍现象,使烘丝机不能充分发挥最大综合效能。

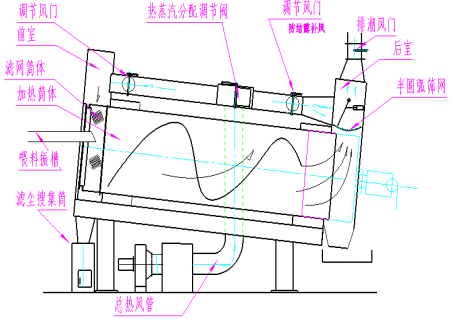

根据热风对烘干质量的作用及本烘丝机的结构特点,对热风系统进行改进。

图2改进前原理图

图3 改进前设备外观图

图4 改进前前室段转网筒外侧图

图5 改进前前室段转网筒内侧图

改进方案如下:

1.改进烘筒筒送风方式, 充分发挥热风效能

改造热风风管系统, 拆除前室顶部风管,把从前室顶部间接送风方式改为从烘筒前端直接吹风方式,进风管从前室进料端直接伸到烘筒内,风口处加导流罩,提高加热风利用效率,避免能源浪费。热风风量和温度参数将可以达到稳定控制。

2.改造转网筒为实体筒,避免热资源浪费,方便使用与维护。

本着节约原则,利用原滤筒骨架,把丝网更换成光滑无缝的不锈钢实体筒,解决灰尘粘附难清扫,网筒漏灰、漏风的弊端。

3.拆除前室底部集尘筒装置

由于转网筒改为实体筒,筒体与前室隔离封闭,前室不再有粉尘产生,前室底部集尘筒将失去作用,进行拆除。拆除后,将减少定期维护工作和改善现场环境。

图6 优化后烘丝机结构原理图

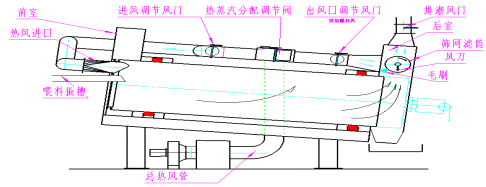

4.2 排潮热风系统对后室结露和烘丝质量影响改进的设计

烘丝筒系统热风一路从前室进入烘筒内,参与烟丝对流干燥;另一路进入后室气尘抽箱,对排潮空气进行补偿,提高漏点温度,杜绝结露现象。

在热风系统的作用下,在其他因素不变的情况下,后室热风温度越高、风门开度和蒸汽喷吹频率越大,其对排潮空气风量和温度越高,排潮所能带走的水分越多,结露现象就会越少。因而得出结论:在提高后室热风温度和风量时,能有效避免结露,确保排潮的有效性。

改进要点:适度调节把握排潮补风热风量和喷吹次数,达到转网不结露的最小风门开度。

图7 转网结露水滴图

4.3 排潮滤尘装置对排潮系统影响及改进设计

排潮系统中筛网筒位于出料区的上端,毛刷紧贴在他的下方,运转时逆向旋转着对筛网上吸附着细小的烟丝和灰尘进行清理,同时一路热风对筛网进行干燥,两者配合着使其筛网上积聚的烟沫粉尘与潮气随除尘风机抽吸,通过筛网的网孔过滤后排出到除尘器。加之脉冲器带动清扫喷管,对筛网喷吹压缩空气,防止筛网堵塞。但在生产后期,项目组对排潮系统进行排查发现,结合车间SH37D烘梗丝机和SH62烘丝机排潮进行分析,存在以下问题:

4.3.1 SH37D烘丝机半圆弧网弊端

(1)清扫方式具有局限性;目前使用的压空喷吹的方法,由于受程序控制为间歇的方式,始终存在阶段性堵塞问题困扰,而且由于堵塞积累,也会造成生产过程中堵塞愈加严重,单一采用压空喷吹都无法彻底排除堵塞物,会导致滤网堵塞直至生产结束,对工艺质量带来直接不良影响。

(2)人工清洁过程存在安全隐患;每班生产结束后,操作人员使用高梯将半圆弧滤网拆除,再进行彻底清洗,拆除安装过程中存在登高作业安全隐患,而且一定程度上浪费劳动资源。为彻底解决生产中堵塞,降低生产结束后的安全隐患,则需要改进烘丝机过滤网的结构方式。

图8 半圆弧转网网孔图

4.3.2圆弧转网弊端

(1)主机厂生产烘丝机出料室转网,其结构复杂不易控制,只能在内部整个圆周内安装轴承,轴承数量分为8-10个。但由于烘丝机内部属于高温状态,极易造成轴承烧结,导致故障停机。

(2)受限于其结构不规则,无法掌控同轴,而且易造成主动端轴承损坏故障,给正常生产带来不良影响。由于烘丝机内部环境温度较高,当发现问题时也很难进入维修,只能等烘丝机冷却后,维修人员方能维修作业。但由于其位置较高,维修过程中存在安全隐患,厂家多年来反馈此结构方式不可采取。

4.3.3链排转网

(1)链排转网是在筒内用链条带动转动式的钢板网,内部设有起支撑和密封导轨。下部链网清理装置比较容易,轴承放在筒体外部,轴承工况条件较好。

(2)链排转网是排链式转网,转网在筒内需要链条支撑,存在导轨背风面灰尘聚集,导轨转轴缝隙积垢不容易清理的弊端。排链式转网其清扫覆盖面积过大,主要采用毛刷清扫,一般适用于增温增湿类滚筒,便于清洁。

由于存在一些弊端,目前使用厂家多已改造。

4.3.4排潮系统方案对比与选择

根据对现有几种排潮方式的分析,都不是十分理想,因此课题组针对这种情况制定了几种方案进行甄选。接合设备的特点:高温潮湿,粉尘大,设备零部件工况条件差,设备高不宜操作维修的特点,设计出了一套新型排潮系统,改善转网积灰转网结构设计最新免维护转网:采用敞开式吸鼓转网式新型过滤装置。该装置有以下特点:

1)转网的转动支撑结构设计在烘筒前室外部,并与前室罩壳壁隔开安装,大大改善轴承的工作条件,并便于维维修保养。

2)滤网结构采用转网式,提高比半圆弧转网的过气率扩大近2倍。

3)前室内壁光滑,不再有转网导轨,维护清理无死角。

4)转网筒内部设置风刀,采用多路脉程序控制清扫,强劲吹扫。

5)筒内设置转网,合理匹配转速与方向,刷扫无遗漏。

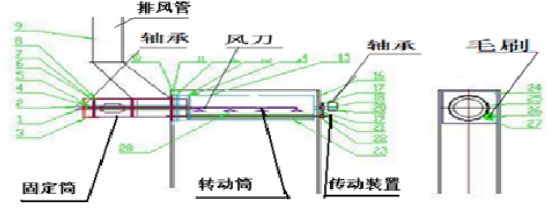

4.3.5敞开式吸鼓转网式具体设计

本装置,固定外筒、有转网筒、支撑、风管,旋转接头,风刀、毛刷。动力部件等主要部件组成。工作时,动力部件带动转网筒和毛刷辊转动,排潮风管抽出的含尘气体通过转网筛网过滤,有毛刷刷除沾附在筒网上的粉尘,同时风刀从转网筒内部以脉冲高压喷吹,清扫各个网孔。过滤完成的潮气从风管排出。同时为了减少结露,热风补风,也将吹向滤网,尾气从排风管排出。

图9 敞开式吸鼓转网结构图

1)转网支撑、传动部分设计

将此转网所有转动部位轴承放置在后室护罩外面,两侧的轴承采用216带密封外球面调心轴球承,轴承均远离高温环境,且便于维护保养,从而杜绝由于高温高腐蚀恶略环境,延长轴承使用寿命。

2)排潮滤网筒设计

将半圆弧滤网装置改为圆转网筒形式,增加过风面积,便于毛刷清扫.

原烘丝机采用半圆弧筛网,由于半圆弧网属于固定网,存在过风面积小,造成网孔的气流速度偏大,气流吸附力大,容易糊网,毛刷不易清扫,进而影响排潮的效果和出料水份的稳定。将半圆弧网改为圆筒转网,大大增加网筒过风面积,在适量风量的前提下,室的筛网将透气率增大,每个网孔的风速大大降低,减少对粉尘的吸附力,便于毛刷的清扫。将小的钢板网更换成透气率较大的滤网,增大滤筒的单位面积过气率,降低筛网孔处的风速,便于毛刷清扫,避免滤网堵塞对排潮效果的影响。

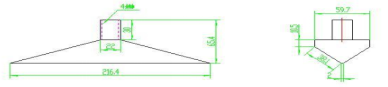

实施:骨架网采用不锈钢冲孔网做骨架,直径¢680,长2870mm,冲孔直径¢20,有效开孔截面积为筒体截面积4.5倍。满足透孔率的要求。

面网采用通透率≧90%的冲压薄壁钢板做面网,孔径¢3阻挡细小粉尘。透孔率大于骨架网透孔率,满足透孔率的要求。管板网比编织网便于清扫,耐用。

3)转网内部喷吹设计

增加风刀间断进行清扫,在风刀的方向上进行优化,确保其覆盖面无死角,在不增加喷气量的情况下,增强喷吹气流速度和喷吹长度,提高吹扫效果。

图10 转网内部喷吹结构图

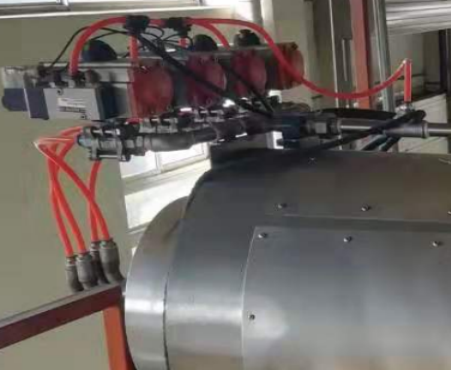

4)喷吹程序设计

逻辑程序控制间断进行清扫,采用多组喷吹控制阀,间歇式对转网喷吹,保证清扫效果,节省能耗。喷吹的时间间隔均可调整,一般喷崔时间约为3-5秒,周期约为40秒。

图11 喷吹装置结构图

图12 驱动装置

5)清扫装置设计

转筒旁增加旋转清扫毛刷,毛刷与转筒共用一个电机,清扫方向与转筒相反。毛刷与转网相切处线速度向下,使灰尘容易掉落,达到刷扫最佳效果。

6)蒸汽喷吹设计

结构中设计蒸汽喷吹管,可以在每班次结束后,可以通过蒸汽进行喷吹清扫,从而解决人工每班次登高梯进行清扫,彻底解决安全隐患。

5/研究总述

5.1、项目成果

(1)项目实施后,通透低的半圆弧转网改为圆筒转网,提高了转网的过汽通透率,提高了汽量;在圆筒网侧向增加旋转毛刷,和内部增加风刀喷吹后,网孔的透气率得到了保证,排潮效果大大改善,在辅助热风的作用下,排潮罩口消除了滴水情况,梗丝出口水分CPK值,达标率>88%。热风系统优化后,系统热风的风量、温度稳定、可调。烘后梗丝的含水率、填充值、柔韧度和感官质量等工艺质量特性将得到显著提升。

| 质量指标 | 质量绩效目标标准 | 改进前 | 改进后 | ||

| 最低目标 | 基本目标 | 挑战目标 | |||

| 梗丝干燥出口水分CPK达标率(CPK≥1.0) | 75 | 86 | 90 | 72.8 | 88.5 |

(2)减少物料霉变质量隐患,

(3)改善设备转动部件使用环境,提高设备使用寿命,降低维修成本,减轻工人的维护劳动强度,降低人工成本。

(4)蒸汽节能降耗:SH37D管板式烘丝机热风系统优化后,热风系统功能得到充分发挥、利用。热风的利用效率将大大得到提高,热风量将稳定可调,实现了节能降耗:优化后烘筒从热风改间接进风为直接进风,提高了热蒸气的利用效率。经现场对烘丝机蒸汽流量计进行读取可知,在热风系统加热不能正常使用的情况下,靠提高筒壁加热的模式,筒温达到150度,蒸汽流量为2000KG/H。在热风充分发挥正常加热的情况下,筒壁温度降为130度,蒸汽流量为1720KG/H,计算蒸汽减少量:

按每天工作6小时,一年按285天,则蒸汽可节约

(2000-1720)kg/h×6h×285天=479t,

查阅相关资料可知:产生1T蒸汽需消耗天然气90方,按照90方计算,则每年节省天然气为:479×90=43110方天然气。

按照我厂天然气价格每立方3.9计算,全年节省为

43110×3.9=168129元

因此项目改造后共节约能源约17万元。

5.2、创新性

(1). 送风口设置导流装置应用在烘丝机中,在行业内属于首次。

(2). 敞开式吸鼓转网结构改进后通透低的半圆弧转网改为圆筒转网,提高了转网的过汽通透率,提高了汽量;在圆筒网侧向增加旋转毛刷,和内部增加风刀喷吹后,网孔的透气率得到了保证,保障了烘丝机排潮系统的稳定。

结束语

该项目占用空间小、投资费用少、运行成本低、无需人工操作,系统直接随加香机一起启动, 其整个运行过程严密、紧凑、自如、可靠,巧妙运用了机械、电气和气动的相关特性,形成一个独立完成工作任务的设备机能,解决了生产中的客观难题,保障了产品质量的安全、减轻了企业和操作人员负担,具有可操作性强、适用性强实际效果。

参考文献资料

[1]陈彬.虹霓的滚筒式烘丝机在生产中的重要控制因素[J].农家参谋,2020 (11):166+188.

[2]徐庆哲,徐天然,赵序勇,关凯.制丝除尘排潮管道的改进与优化设计[J].科学技术创新,2020(07):164-165.

[3]王志清,杜云川.基于烟草烘丝品质提升的蒸汽系统综合优化[J].机电信息,2019(21):80-81.

[4] 龚朝伟,张兴麟,吴炜,穆林松,朱斌健.消除排潮冷凝水对烘丝薄板温度的影响[J].轻工科技,2018,34(12):21-22.

[5]王先兵,闻平,朱云霞,袁兴.烘丝机排潮管路负压自动平衡系统的研究[J].科技创新导报,2018,15(19):72-73.

[6]陈立德.机械设计基础[M].北京:高等教育出版社,2004.

[7]《机械设计手册》编委会.机械设计手册(单行本):带传动和链传动[M].北京:机械工业出版社,2007.

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ