摘要:缺陷检测是生产过程中的重要环节,传统的人工检测存在效率较低、准确性不高等问题,而基于人工智能技术的检测方法为解决这些问题提供了契机。本文首先介绍了缺陷检测的概念以及人工检测存在的问题,接着阐述了人工智能的概念、及其在缺陷检测中应用的可能性,之后介绍了基于人工智能的缺陷检测系统的原理、应用现状,最后讨论了其面临的可靠性、检测模型问题,并给出相应建议。

关键词:人工智能;缺陷检测;机器视觉

在制造领域,缺陷检测主要是指对于工业产品或材料的表面或内部的质量检测,例如对工业品的表面缺陷(划痕、斑点、孔洞等)或是对材料的缺损、色差、内部孔洞等缺陷的检测[1]。缺陷检测是自动化生产中不可或缺的环节,能够起到筛选与改进不良材料和产品的作用。缺乏有效的缺陷检测手段会导致生产出的产品质量不佳,严重的会造成财产损失甚至人员伤亡。传统的缺陷检测方法主要由人来完成即人工缺陷检测,由于人在长时间、重复性的工作情况下会出现注意力不集中、劳累等问题,人工检测存在着诸如效率低下、准确率不足、对于材料本身可能产生损坏的问题。此外,人工检测虽然制定了检测标准,但检测也是一个主观判断的过程,受主观因素的影响较大。鉴于人工检测存在的种种问题,人们开始研究基于计算机技术的检测方法,其中借助人工智能技术实现缺陷检测的技术越来越受到关注。

人工智能是研究、开发用于模拟、延伸和扩展人的智能的理论、方法、技术及应用系统的一门技术科学。2017年国务院印发《新一代人工智能发展规划》,人工智能正式上升为国家战略;十三届全国人大一次会议发布《政府工作报告》,人工智能再次被提及,报告认为有利于推动制造业的研发应用与深度融合。人工智能中的机器视觉技术已经在缺陷检测中广泛应用,特别是在表面缺陷检测方面,本文将主要介绍基于机器视觉的缺陷检测方法。

1、智能缺陷检测原理

将人工智能应用于缺陷检测即为智能缺陷检测,目前主要是利用机器视觉技术实现,被称为视觉缺陷检测方法[2]。这种视觉缺陷检测方法包括图像采集、图像处理与判断控制这三个步骤。图像采集是利用光源对被测物进行照射,使其在系统内部形成光学成像并将该图像转化为数字图像,这种图像采集方式适用于表面缺陷的检测,而对于内部缺陷则需要借助专用的设备,如射线、超声等。

图像处理是智能缺陷检测的核心环节。该部分会利用机器视觉等技术进行缺陷的检测。目前机器视觉技术大都是基于深度学习模型实现的。模型的输入即是图像采集获取的图像,经过模型的处理之后就会得到缺陷的图像以及缺陷的类型等信息。深度学习模型需要在使用前进行训练,经测试满足要求后才能在生产环境中应用。判断处理部分主要完成的是对缺陷信息的确认,之后再根据缺陷的类型、级别等决定是否进行处理,如进行缺陷报警等。

2、应用现状

智能缺陷检测已应用到电子制造业、包装业、印刷业等多个行业,且正逐渐扩大应用范围,同时也可以应用在木材、金属、屏幕等多种材料上。

2.1 木材

对木材的缺陷进行检测是保证后续木制品加工质量的重要手段之一。木材的缺陷按照其产生的原因可分为3类:生理原因,如节子、树干形状缺陷;病理原因:如变色、腐朽、虫眼;人为原因,如机械损伤、加工缺陷[3]。这些缺陷会降低木材质量,影响木材加工,提高生产成本。节子与木材本身基本脱离,可能会脱落导致木材空洞,影响木材质量,变色一般仅对于木材的外观有所影响,但由木腐菌所引起的变色不经检测会导致木材腐朽,木材的裂纹会降低木材的完整性并使木材加工困难。人工检验对较小的节子,程度较小的变色或细小的裂纹难以察觉。腐朽会影响材料物理性质,减少材料质量,降低木材强度,严重的腐朽会使木材使用价值丧失。人工检测难以检测出木材内部的腐朽程度,而利用射线检测或者超声检测可以获取木材内部的图像,借助机器视觉模型可以检测其内部缺陷。对于木材表面的缺陷,可以利用图像采集系统获取其表面的图像,之后接着视觉模型进行检测。智能缺陷检测技术是一种无损的检测技术,特别是对于木材内部的缺陷,无需对木材进行破坏处理就能实现检测。

2.2 金属零部件

金属零部件的缺陷可分为两类:体积型缺陷,如气孔、夹渣、凹坑等;面积型缺陷,如裂纹、未焊透等。这些缺陷会减少零件寿命,影响零件的组装,降低零件质量,例如气孔会减少零件的有效承载面积,降低零件的内部性能,表面的气孔还会影响零件的外观[4]。

汽车生产过程中,对纹理金属的表面缺陷检测是质量检测的关键,因为在汽车生产过程中,使用了大量的金属零部件(如整车车身、轴承、螺纹孔位等),特别是粗糙金属。由于粗糙金属零部件的表面存在明显的纹理、正常的形变,同时受到照明条件的影响,这样就导致人工检测的方法很难检测出在生产早期阶段产生的撞击、刮伤和污渍。VIDI是一款借助深度学习技术的工业图像分析软件。利用VIDI软件可以对缺陷进行自动化检测与分类,借助它将会使汽车行业的金属零部件检测变得非常简单。在检测系统使用前,系统需要收集大量的零部件检测图片作为学习样本库,其中包括正常品和残次品,图像需要人工进行标记。一般来说,样本库中的样本越多,学习效果越好,后续的检测也会越准确。

2.3 TFT-LCD

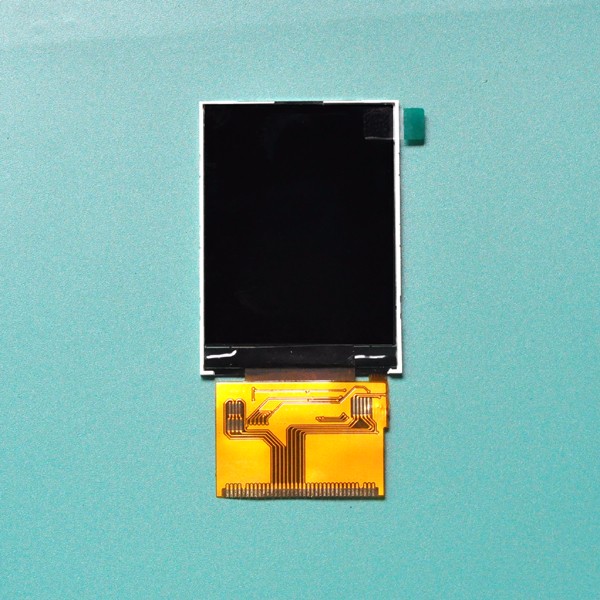

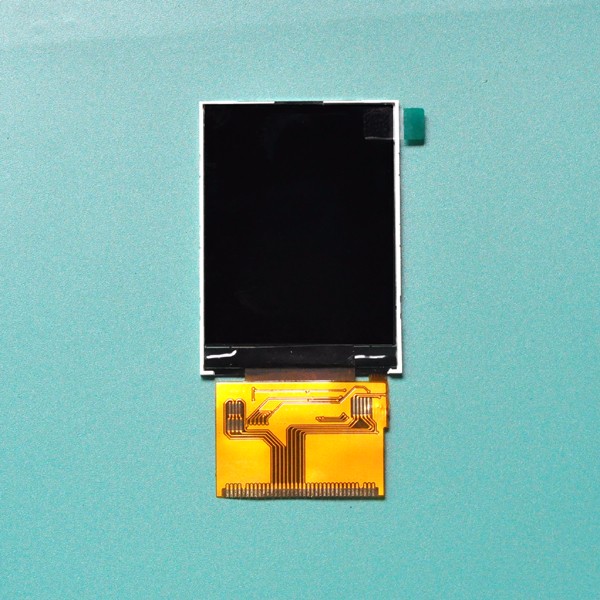

薄膜晶体管液晶显示器(TFT-LCD)是目前主流的显示设备,可以应用在笔记本电脑、监视器、手机、电视等设备如图一所示。TFT-LCD的结构复杂,包含数百万个元器件,且生产工序较多,很容易出现缺陷。TFT-LCD缺陷可以分为宏观缺陷和微观缺陷[5]。宏观缺陷一般可以用肉眼分辨,例如显示器亮度不均;而微观缺陷难以用肉眼分辨,例如显示器的点缺陷。即使只是几个粒子的点缺陷,对于显示器的显示质量也会有所影响。人工检测只能检验出显示器的宏观缺陷,微观缺陷则需要利用智能缺陷检测实现。视觉缺陷检测可以检测到粒子层面,可以检测出显示器的点缺陷。

图一 薄膜晶体管液晶显示器(TFT-LCD)

北京凌云光子投资控股有限责任公司设计的凌云ReTina2100/4100系列视觉AOI质量检测设备,可以对LCD中的各种点、线、Mura质量缺陷进行精确量化检测。该设备系统是基于视觉与图像技术实现,检测效果已经超过人眼的检测质量水平,并能够提供更高的检测效率。

3、讨论

基于人工智能技术的智能缺陷检测方法相比人工检测具有检测效率高、检测准确率高、对材料无损伤等优点,已经广泛应用在市场中。但另一方面,智能缺陷检测还存在很多尚未解决的问题和难点。

可靠性问题:现阶段,智能缺陷检测主要是视觉方法,图像的采集容易受到环境、光照、噪声等多重因素影响,而图像采集的质量将直接影响检测的准确性。而在生产过程中检测设备的可靠性十分重要,因此如何构建稳定、可靠检测系统是智能检测亟待解决的问题之一。

检测模型问题:现阶段基于视觉的检测系统在构建时需要对模型进行训练,而训练模型则需要采集大量的产品图像,且图像需要具有代表性,包括正常以及各类缺陷的图像,这样训练的模型的检测准确率才能达到要求。但由于检测对象多样、表面缺陷种类繁多、形态多样获取到足够多的训练样本难度较大。尽管出现了一系列优秀的缺陷检测模型(算法),但大都停留在学术研究阶段,距离实际应用中的准确率、实时性要求还存在差距。

4、结语

对于智能缺陷检测还存在可靠性、检测模型的问题,其都是技术问题,因此相关的科研机构、企业需要加大在技术研发方面的投入,同时需要与生产需求紧密结合,防止理论与实践存在较大差距。未来,随着技术的进步,智能缺陷检测技术将会广泛应用在汽车、电子等行业,从而缓解人工检测面临的问题。

参考文献

[1]罗菁,董婷婷,宋丹,修春波.表面缺陷检测综述[J].计算机科学与探索,2014,8(9):1041-1048.

[2]汤勃,孔建益,伍世虔.机器视觉表面缺陷检测综述[J].中国图象图形学报,2017,22(12):1640-1663.

[3]苗媛媛,刘一星,刘镇波,张显权.木质材料缺陷无损检测主要研究进展[J].世界林业研究,2008(5):44-50.

[4]翟伟良,李有煊,黄浩湄,等.基于机器视觉的金属表面缺陷检测方法研究[J].科技传播,2017,9(9):47-48,50.[5]常随杰,王野.TFT-LCD表面缺陷及其检测方法[J].科技创新与应用,2017(17):15-16.

关键词:人工智能;缺陷检测;机器视觉

在制造领域,缺陷检测主要是指对于工业产品或材料的表面或内部的质量检测,例如对工业品的表面缺陷(划痕、斑点、孔洞等)或是对材料的缺损、色差、内部孔洞等缺陷的检测[1]。缺陷检测是自动化生产中不可或缺的环节,能够起到筛选与改进不良材料和产品的作用。缺乏有效的缺陷检测手段会导致生产出的产品质量不佳,严重的会造成财产损失甚至人员伤亡。传统的缺陷检测方法主要由人来完成即人工缺陷检测,由于人在长时间、重复性的工作情况下会出现注意力不集中、劳累等问题,人工检测存在着诸如效率低下、准确率不足、对于材料本身可能产生损坏的问题。此外,人工检测虽然制定了检测标准,但检测也是一个主观判断的过程,受主观因素的影响较大。鉴于人工检测存在的种种问题,人们开始研究基于计算机技术的检测方法,其中借助人工智能技术实现缺陷检测的技术越来越受到关注。

人工智能是研究、开发用于模拟、延伸和扩展人的智能的理论、方法、技术及应用系统的一门技术科学。2017年国务院印发《新一代人工智能发展规划》,人工智能正式上升为国家战略;十三届全国人大一次会议发布《政府工作报告》,人工智能再次被提及,报告认为有利于推动制造业的研发应用与深度融合。人工智能中的机器视觉技术已经在缺陷检测中广泛应用,特别是在表面缺陷检测方面,本文将主要介绍基于机器视觉的缺陷检测方法。

1、智能缺陷检测原理

将人工智能应用于缺陷检测即为智能缺陷检测,目前主要是利用机器视觉技术实现,被称为视觉缺陷检测方法[2]。这种视觉缺陷检测方法包括图像采集、图像处理与判断控制这三个步骤。图像采集是利用光源对被测物进行照射,使其在系统内部形成光学成像并将该图像转化为数字图像,这种图像采集方式适用于表面缺陷的检测,而对于内部缺陷则需要借助专用的设备,如射线、超声等。

图像处理是智能缺陷检测的核心环节。该部分会利用机器视觉等技术进行缺陷的检测。目前机器视觉技术大都是基于深度学习模型实现的。模型的输入即是图像采集获取的图像,经过模型的处理之后就会得到缺陷的图像以及缺陷的类型等信息。深度学习模型需要在使用前进行训练,经测试满足要求后才能在生产环境中应用。判断处理部分主要完成的是对缺陷信息的确认,之后再根据缺陷的类型、级别等决定是否进行处理,如进行缺陷报警等。

2、应用现状

智能缺陷检测已应用到电子制造业、包装业、印刷业等多个行业,且正逐渐扩大应用范围,同时也可以应用在木材、金属、屏幕等多种材料上。

2.1 木材

对木材的缺陷进行检测是保证后续木制品加工质量的重要手段之一。木材的缺陷按照其产生的原因可分为3类:生理原因,如节子、树干形状缺陷;病理原因:如变色、腐朽、虫眼;人为原因,如机械损伤、加工缺陷[3]。这些缺陷会降低木材质量,影响木材加工,提高生产成本。节子与木材本身基本脱离,可能会脱落导致木材空洞,影响木材质量,变色一般仅对于木材的外观有所影响,但由木腐菌所引起的变色不经检测会导致木材腐朽,木材的裂纹会降低木材的完整性并使木材加工困难。人工检验对较小的节子,程度较小的变色或细小的裂纹难以察觉。腐朽会影响材料物理性质,减少材料质量,降低木材强度,严重的腐朽会使木材使用价值丧失。人工检测难以检测出木材内部的腐朽程度,而利用射线检测或者超声检测可以获取木材内部的图像,借助机器视觉模型可以检测其内部缺陷。对于木材表面的缺陷,可以利用图像采集系统获取其表面的图像,之后接着视觉模型进行检测。智能缺陷检测技术是一种无损的检测技术,特别是对于木材内部的缺陷,无需对木材进行破坏处理就能实现检测。

2.2 金属零部件

金属零部件的缺陷可分为两类:体积型缺陷,如气孔、夹渣、凹坑等;面积型缺陷,如裂纹、未焊透等。这些缺陷会减少零件寿命,影响零件的组装,降低零件质量,例如气孔会减少零件的有效承载面积,降低零件的内部性能,表面的气孔还会影响零件的外观[4]。

汽车生产过程中,对纹理金属的表面缺陷检测是质量检测的关键,因为在汽车生产过程中,使用了大量的金属零部件(如整车车身、轴承、螺纹孔位等),特别是粗糙金属。由于粗糙金属零部件的表面存在明显的纹理、正常的形变,同时受到照明条件的影响,这样就导致人工检测的方法很难检测出在生产早期阶段产生的撞击、刮伤和污渍。VIDI是一款借助深度学习技术的工业图像分析软件。利用VIDI软件可以对缺陷进行自动化检测与分类,借助它将会使汽车行业的金属零部件检测变得非常简单。在检测系统使用前,系统需要收集大量的零部件检测图片作为学习样本库,其中包括正常品和残次品,图像需要人工进行标记。一般来说,样本库中的样本越多,学习效果越好,后续的检测也会越准确。

2.3 TFT-LCD

薄膜晶体管液晶显示器(TFT-LCD)是目前主流的显示设备,可以应用在笔记本电脑、监视器、手机、电视等设备如图一所示。TFT-LCD的结构复杂,包含数百万个元器件,且生产工序较多,很容易出现缺陷。TFT-LCD缺陷可以分为宏观缺陷和微观缺陷[5]。宏观缺陷一般可以用肉眼分辨,例如显示器亮度不均;而微观缺陷难以用肉眼分辨,例如显示器的点缺陷。即使只是几个粒子的点缺陷,对于显示器的显示质量也会有所影响。人工检测只能检验出显示器的宏观缺陷,微观缺陷则需要利用智能缺陷检测实现。视觉缺陷检测可以检测到粒子层面,可以检测出显示器的点缺陷。

图一 薄膜晶体管液晶显示器(TFT-LCD)

北京凌云光子投资控股有限责任公司设计的凌云ReTina2100/4100系列视觉AOI质量检测设备,可以对LCD中的各种点、线、Mura质量缺陷进行精确量化检测。该设备系统是基于视觉与图像技术实现,检测效果已经超过人眼的检测质量水平,并能够提供更高的检测效率。

3、讨论

基于人工智能技术的智能缺陷检测方法相比人工检测具有检测效率高、检测准确率高、对材料无损伤等优点,已经广泛应用在市场中。但另一方面,智能缺陷检测还存在很多尚未解决的问题和难点。

可靠性问题:现阶段,智能缺陷检测主要是视觉方法,图像的采集容易受到环境、光照、噪声等多重因素影响,而图像采集的质量将直接影响检测的准确性。而在生产过程中检测设备的可靠性十分重要,因此如何构建稳定、可靠检测系统是智能检测亟待解决的问题之一。

检测模型问题:现阶段基于视觉的检测系统在构建时需要对模型进行训练,而训练模型则需要采集大量的产品图像,且图像需要具有代表性,包括正常以及各类缺陷的图像,这样训练的模型的检测准确率才能达到要求。但由于检测对象多样、表面缺陷种类繁多、形态多样获取到足够多的训练样本难度较大。尽管出现了一系列优秀的缺陷检测模型(算法),但大都停留在学术研究阶段,距离实际应用中的准确率、实时性要求还存在差距。

4、结语

对于智能缺陷检测还存在可靠性、检测模型的问题,其都是技术问题,因此相关的科研机构、企业需要加大在技术研发方面的投入,同时需要与生产需求紧密结合,防止理论与实践存在较大差距。未来,随着技术的进步,智能缺陷检测技术将会广泛应用在汽车、电子等行业,从而缓解人工检测面临的问题。

参考文献

[1]罗菁,董婷婷,宋丹,修春波.表面缺陷检测综述[J].计算机科学与探索,2014,8(9):1041-1048.

[2]汤勃,孔建益,伍世虔.机器视觉表面缺陷检测综述[J].中国图象图形学报,2017,22(12):1640-1663.

[3]苗媛媛,刘一星,刘镇波,张显权.木质材料缺陷无损检测主要研究进展[J].世界林业研究,2008(5):44-50.

[4]翟伟良,李有煊,黄浩湄,等.基于机器视觉的金属表面缺陷检测方法研究[J].科技传播,2017,9(9):47-48,50.[5]常随杰,王野.TFT-LCD表面缺陷及其检测方法[J].科技创新与应用,2017(17):15-16.

相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ