摘要:钢表面质量是影响产品性能和质量的重要因素,而如何实现钢表面缺陷的检测是钢表面质量检测的研究热点之一。本文介绍了基于机器视觉的钢表面缺陷检测系统实现及相关技术。

关键词:钢铁;缺陷检测;机器视觉

我国是钢铁消耗大国,也是钢铁生产大国,发展高质量钢铁是我国钢铁企业提高竞争力的主要途径之一,而钢表面质量是影响产品性能和质量的重要因素。

由于生产工艺和生产设备的原因,钢表面经常会不可避免地出现各种缺陷,如结疤、表面夹杂、裂纹、麻点、轧痕、刮痕等,这些不同程度的缺陷不仅会影响钢的美观,还会降低钢的耐高温、耐腐蚀、抗疲劳强度等性能。因此,加强钢表面缺陷检测有助于提高产品质量、提升企业竞争力[1]。

目前常用的钢表面缺陷检测技术有人工检测、红外检测、漏磁检测、基于机器视觉的检测等。其中,基于机器视觉的检测方法因其智能化、实时性、高精度、可靠性等优点成为钢表面缺陷检测技术的发展趋势[1-3]。

本文针对基于机器视觉的钢表面缺陷在线检测系统的实现及其相关技术作简要介绍,主要包括硬件系统和软件系统两部分。

1、硬件系统

基于机器视觉的钢表面缺陷检测系统的硬件部分主要是相机、光源、照明方式等硬件的确定和搭建。CCD相机因其高分辨率、抗震动和撞击等优点在该检测系统中得到广泛应用。光源方面,用不同颜色的光源照射不同颜色的被检测物体所得到的图像明暗情况也不尽相同,若要得到较高对比度的被测物体的图像就要选择与被检测物体颜色相同的光源进行照明。由于钢表面缺陷主要为灰白色,因此在该检测系统中常用白色光源照明。照明方式方面,常选用暗域照明方式,即光线照明的入射角和反射角不相等,以便突出缺陷的细节信息[2]。

2、软件系统

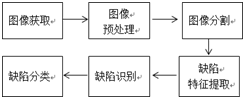

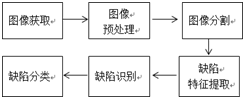

钢表面缺陷检测的软件流程如图1所示:

图1钢表面缺陷检测流程图

2.1 图像预处理

钢生产过程中高温、水雾、油污、粉尘、光照等因素会对采集到的图像质量造成影响。因此首先要对缺陷图像进行预处理,以去除图像中的噪声,提高图像的信噪比,便于后续处理。预处理部分包括对光照不均图像的校正、去噪等。对光照不均图像的校正常使用的方法为直方图均衡化、同态滤波法、顶帽变换法等,其中同态滤波是把频率过滤和灰度变换相结合的一种图像预处理方法,把像元灰度值作为照度和反射率两个组分的产物。把照度看作是图像的低频成分,而反射率则是高频成分。通过分别处理照度和反射率对像元灰度值的影响,达到揭示阴影区细节特征的目的。这种方法有效避免了直接对图像进行傅立叶变换导致的失真。

去噪常使用的方法为均值滤波、中值滤波、高斯低通滤波、傅立叶变换等;其中中值滤波是把数字图像中某一点的值用该点邻域中各点值的中值代替,让周围的像素值接近真实值,达到消除孤立的噪声点的目的。

2.2 图像分割

图像分割的目的是将钢表面有缺陷的图像区域提取出来,便于对缺陷区域进行特征提取和图像识别,有利于提高算法的实时性和有效性。

目前提出的分割算法可以成如下几类:直方图阈值法、特征空间聚类法、边缘检测、区域检测、神经网络等方法。

2.3 表面缺陷提取

表面缺陷提取是钢表面缺陷检测系统中最重要的内容之一。表面缺陷提取的目的是得到最能反映钢表面缺陷的本质信息,即缺陷的特征信息。特征信息主要包括缺陷的边沿、轮廓、纹理等直观信息、灰度分布等灰度统计牲、周长面积等几何特征。

为提高缺陷检测分类器检出识别率,通常特征提取应该具有以下几个特点:

①差异性:对于不同的缺陷类型提取到的特征向量间应具有较大的类间距,因此不同缺陷间的特征量差异显著。

②可靠性:对于同属类型的缺陷应具有较小的类间距,同种类型中的缺陷特征量应在某一稳定的特征范围内。

③独立性:各特征向量间彼此独立且互不相关。

④维度小:通过特征提取出来的各特征量组成的特征向量维度应当较小,否则将导致分类器识别复杂化且影响最终缺陷检测识别的响应速度和精度。

以实际算法中常用的ROI二值图像面积S为例:ROI二值图像面积S用来表示缺陷的大小,其值等于特征区域二值化后图像中逻辑1的个数。设R为图像中逻辑1的区域,则ROI二值图 像面积S表示如下:

像面积S表示如下:

通过特征提取算法对缺陷特征进行提取并对特征向量降维。常用的特征检测算法为SIFT算法、SURF算法、SBM算法、SLSM算法[3]、SCACM算法[4]等。其中SLSM算法能够去除钢表面油污反射造成的伪缺陷的干扰,而SCACM算法能够实现硅钢表面复杂背景下微小缺陷的检测。

2.4 缺陷识别与分类

钢板表面缺陷识别与分类是基于机器视觉的钢板表面检测系统的最终环节。

在缺陷图像的识别中,输入信息是缺陷提取过程中上提取到的缺陷多维特征向量,输出为各缺陷类型对应的在分类器中的编码形式。常用的方法有统计识别、BP神经网络、RBF神经网络、贝叶斯分类器、支持向量机等。这几种方法的基本步骤如下[5]:

①获取一个有集的钢表面缺陷训练数据集合;

②确定包含所有可能的模型的假设空间,即学习模型集合;

③确定模型学习的策略;

④找到求解最优模型的算法;

⑤通过学习方法选择最优模型;

⑥利用上述模型实现对表面缺陷识别与分类。

3、总结

目前,我国钢材要想在国际钢材产品的竞争中获取优势,就必须不断提高钢材质量,加强钢在生产过程中的质量检测。基于机器视觉的在线检测系统能够实现钢表面缺陷的实时高效性,加强其相关技术的理论研究及实践应用是提高钢表面质量的重要途径。

参考文献:

1、韩琦.冷轧带钢表面缺陷检测若干关键技术研究[D].四川:电子科技大学硕士论文.2006-4.

2、杨林.冷态热轧钢板表面缺陷检测系统技术研究[D].重庆:重庆大学硕士论文.2015-4.

3、宋克臣.面向硅钢板表面缺陷的检测与识别方法研究[D].辽宁:东北大学博士论文.2014-5.

关键词:钢铁;缺陷检测;机器视觉

我国是钢铁消耗大国,也是钢铁生产大国,发展高质量钢铁是我国钢铁企业提高竞争力的主要途径之一,而钢表面质量是影响产品性能和质量的重要因素。

由于生产工艺和生产设备的原因,钢表面经常会不可避免地出现各种缺陷,如结疤、表面夹杂、裂纹、麻点、轧痕、刮痕等,这些不同程度的缺陷不仅会影响钢的美观,还会降低钢的耐高温、耐腐蚀、抗疲劳强度等性能。因此,加强钢表面缺陷检测有助于提高产品质量、提升企业竞争力[1]。

目前常用的钢表面缺陷检测技术有人工检测、红外检测、漏磁检测、基于机器视觉的检测等。其中,基于机器视觉的检测方法因其智能化、实时性、高精度、可靠性等优点成为钢表面缺陷检测技术的发展趋势[1-3]。

本文针对基于机器视觉的钢表面缺陷在线检测系统的实现及其相关技术作简要介绍,主要包括硬件系统和软件系统两部分。

1、硬件系统

基于机器视觉的钢表面缺陷检测系统的硬件部分主要是相机、光源、照明方式等硬件的确定和搭建。CCD相机因其高分辨率、抗震动和撞击等优点在该检测系统中得到广泛应用。光源方面,用不同颜色的光源照射不同颜色的被检测物体所得到的图像明暗情况也不尽相同,若要得到较高对比度的被测物体的图像就要选择与被检测物体颜色相同的光源进行照明。由于钢表面缺陷主要为灰白色,因此在该检测系统中常用白色光源照明。照明方式方面,常选用暗域照明方式,即光线照明的入射角和反射角不相等,以便突出缺陷的细节信息[2]。

2、软件系统

钢表面缺陷检测的软件流程如图1所示:

图1钢表面缺陷检测流程图

2.1 图像预处理

钢生产过程中高温、水雾、油污、粉尘、光照等因素会对采集到的图像质量造成影响。因此首先要对缺陷图像进行预处理,以去除图像中的噪声,提高图像的信噪比,便于后续处理。预处理部分包括对光照不均图像的校正、去噪等。对光照不均图像的校正常使用的方法为直方图均衡化、同态滤波法、顶帽变换法等,其中同态滤波是把频率过滤和灰度变换相结合的一种图像预处理方法,把像元灰度值作为照度和反射率两个组分的产物。把照度看作是图像的低频成分,而反射率则是高频成分。通过分别处理照度和反射率对像元灰度值的影响,达到揭示阴影区细节特征的目的。这种方法有效避免了直接对图像进行傅立叶变换导致的失真。

去噪常使用的方法为均值滤波、中值滤波、高斯低通滤波、傅立叶变换等;其中中值滤波是把数字图像中某一点的值用该点邻域中各点值的中值代替,让周围的像素值接近真实值,达到消除孤立的噪声点的目的。

2.2 图像分割

图像分割的目的是将钢表面有缺陷的图像区域提取出来,便于对缺陷区域进行特征提取和图像识别,有利于提高算法的实时性和有效性。

目前提出的分割算法可以成如下几类:直方图阈值法、特征空间聚类法、边缘检测、区域检测、神经网络等方法。

2.3 表面缺陷提取

表面缺陷提取是钢表面缺陷检测系统中最重要的内容之一。表面缺陷提取的目的是得到最能反映钢表面缺陷的本质信息,即缺陷的特征信息。特征信息主要包括缺陷的边沿、轮廓、纹理等直观信息、灰度分布等灰度统计牲、周长面积等几何特征。

为提高缺陷检测分类器检出识别率,通常特征提取应该具有以下几个特点:

①差异性:对于不同的缺陷类型提取到的特征向量间应具有较大的类间距,因此不同缺陷间的特征量差异显著。

②可靠性:对于同属类型的缺陷应具有较小的类间距,同种类型中的缺陷特征量应在某一稳定的特征范围内。

③独立性:各特征向量间彼此独立且互不相关。

④维度小:通过特征提取出来的各特征量组成的特征向量维度应当较小,否则将导致分类器识别复杂化且影响最终缺陷检测识别的响应速度和精度。

以实际算法中常用的ROI二值图像面积S为例:ROI二值图像面积S用来表示缺陷的大小,其值等于特征区域二值化后图像中逻辑1的个数。设R为图像中逻辑1的区域,则ROI二值图

像面积S表示如下:

像面积S表示如下:通过特征提取算法对缺陷特征进行提取并对特征向量降维。常用的特征检测算法为SIFT算法、SURF算法、SBM算法、SLSM算法[3]、SCACM算法[4]等。其中SLSM算法能够去除钢表面油污反射造成的伪缺陷的干扰,而SCACM算法能够实现硅钢表面复杂背景下微小缺陷的检测。

2.4 缺陷识别与分类

钢板表面缺陷识别与分类是基于机器视觉的钢板表面检测系统的最终环节。

在缺陷图像的识别中,输入信息是缺陷提取过程中上提取到的缺陷多维特征向量,输出为各缺陷类型对应的在分类器中的编码形式。常用的方法有统计识别、BP神经网络、RBF神经网络、贝叶斯分类器、支持向量机等。这几种方法的基本步骤如下[5]:

①获取一个有集的钢表面缺陷训练数据集合;

②确定包含所有可能的模型的假设空间,即学习模型集合;

③确定模型学习的策略;

④找到求解最优模型的算法;

⑤通过学习方法选择最优模型;

⑥利用上述模型实现对表面缺陷识别与分类。

3、总结

目前,我国钢材要想在国际钢材产品的竞争中获取优势,就必须不断提高钢材质量,加强钢在生产过程中的质量检测。基于机器视觉的在线检测系统能够实现钢表面缺陷的实时高效性,加强其相关技术的理论研究及实践应用是提高钢表面质量的重要途径。

参考文献:

1、韩琦.冷轧带钢表面缺陷检测若干关键技术研究[D].四川:电子科技大学硕士论文.2006-4.

2、杨林.冷态热轧钢板表面缺陷检测系统技术研究[D].重庆:重庆大学硕士论文.2015-4.

3、宋克臣.面向硅钢板表面缺陷的检测与识别方法研究[D].辽宁:东北大学博士论文.2014-5.

4、Kechen Song and Yunhui Yan. Micro SurfaceDefect Detection Method for Silicon Steel Strip Basedon Saliency Convex Active Contour Model[J].Mathematical Problems in Engineering,2013(11):1-13.

5、李航.统计学习方法[M].北京:清华大学出版社.2012:1-5.相关热词搜索:

官方微信

官方微信

官方QQ

官方QQ